近年来,我国经济快速发展,人们的生活水平明显提高。对于高品质高营养的生鲜肉类需求日益增长。生鲜肉类营养丰富,已经成为国际肉类消费的趋势。因此,如何在冷链运输中延长生鲜肉类的保存期是一个值得研究和探讨的问题。在冷链运输过程中,延长生鲜肉类保质期的方法主要为真空包装、气调包装以及空气包装等[1]。真空包装(Vacuum Packaging,VP)是将食品包装袋里的空气抽干来延长生鲜肉的保质期限,但是经过真空包装的冷鲜肉呈紫色;气调包装(MAP)技术,主要选取阻气材料包装生鲜肉,包装 内的空气能够降低呼吸速率,抑制细菌生长,以确保生鲜肉类的品质,现阶段已经成为各个国家关注的焦点,空气包装是将各种气体按照比例填充到包装袋内,来延长生鲜肉类的保质期[2]。

不同的包装方式对于生鲜肉类品质的保证期限是不同的。新鲜肉最为常见的混合气体是氧气,其含量在60%到70%之间,但通过高氧改变的肉色所维持的时间比较有限[3]。相关专家对此展开了研究,例如黄壮霞等人利用气调包装技术对生鲜肉类进行气调包装保鲜,分别研究各个保鲜工艺对生鲜肉类的保鲜效果,在冷链运输的过程中,如果温度在4 ℃以下,则不同气体的分配比例为5:3,还需要在其中加入一定量的试剂,并进行联合处理,但是这个方法的抑菌效果并不理想,无法得到应用。所以采用某种固定包装方式对生鲜肉进行冷链运输无法保证生鲜肉类的品质。基于此,采用何种包装方式对生鲜肉类进行冷链运输,引起了人们的极大关注。

本文重点研究冷链运输中不同包装设计对生鲜肉类品质的影响,通过实验数据分析了三种包装方式下的相关参数,得到了在冷链运输过程中采用最合适的包装方式对生鲜肉类进行包装的方式。此研究为冷链运输中生鲜肉类品质提供一定的技术支持和保证。

1 材料与方法

1.1 材料与仪器

选取某肉质品公司提供的新分割的生鲜猪肉,部位为猪前腿肉;选用食品级包装袋,材料为双层复合薄膜制成的三道封口包装袋[4],其规格选用18cm×28 cm×16 cm。选用来自湖南鑫湘气体有限责任公司,浓度为99%的O2和N2以及食品级的CO2;选用试剂包括:盐酸溶液0.01 mol/L、1%的硼酸吸收液、饱和碳酸钾溶液、次甲基兰、甲基红、乙醇,氯仿混合液(CM液),冰乙酸饱和碘化钾、0.002 mmol 硫代硫酸钠溶液等,上述试剂全部为国产化学纯或分析纯[5]。营养琼脂培养基、MRS 培养基、假单细胞琼脂培养基,湖南吉美生物科技发展有限公司;

上海精科YP402N 电子天平;上海申安立式压力蒸汽灭菌器(LDZM-40KCS,LDZM-60KCS,LDZM-80KCS);型号为JB-CJ-1FD的洁净工作台,苏州佳宝净化工程设备有限公司;LQ260Z气调包装机,浙江利强包装科技有限公司;DZ500/2L 食品真空包装机,青岛诺邦自动化设备有限公司;型号200JR无菌均质器,DHG-9070A 电热鼓风干燥箱,冠森生物科技(上海)有限公司;SOX406索氏提取仪(脂肪测定仪),济南海能仪器有限公司。

1.2 实验方法

1.2.1 实验样品的处理

将新鲜的猪前腿肉置于无菌的环境下进行分割,剔除猪肉杂质后,根据纤维的方向将其分成质量相同的肉块30.0±5.0g,采用表1中四种包装方式将相同的肉块进行包装,每组包装3 块,每次对3 种样品进行实验研究,取其研究的平均值。将与肉类接触的相关仪器、设备等进行消毒,紫外线灭菌45 min,根据表1进行包装气体的设置。将包装后的猪肉置于4±0.5℃下储藏。对处理完毕的猪肉进行指标评定:感官评定、挥发性盐基氮(TVB-N)、pH 值、菌落总数以及脂肪氧化程度(TBA 值)的测定。

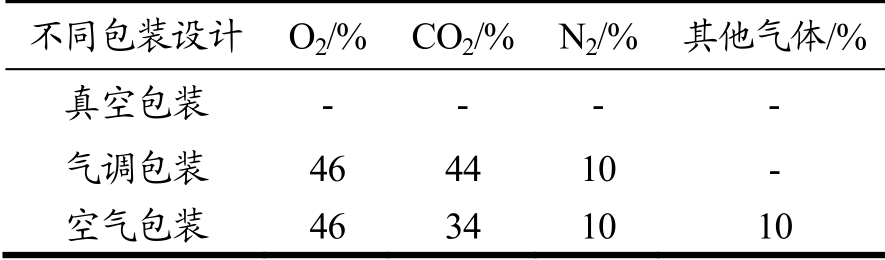

表1不同包装方式下气体配比

Table 1Gas ratio under different packaging methods

不同包装设计 O2/% CO2/% N2/% 其他气体/% 真空包装 - - --气调包装 4644 10 - 空气包装 46 34 10 10

表1 分别给出不同包装中气体比例[6],其中O2的取值范围在35%~70%之间,CO2的取值范围在20%~55%之间,N2的取值范围为10%。

1.2.2 包装方法

在本次猪肉样品的包装中,CO2起到保持肉质新鲜的重要气体,用以拉长猪肉样品中微生物的新陈代谢周期,保持猪肉样品本色的气体选用了O2,其不仅能够起到保色的作用,而且能够有效控制样品肉类表面的厌氧微生物的生长[7]。

1.2.2.1 真空包装方法

将猪肉样品装入无菌的包装袋中,真包装条件为真空度为0.15MPa、真空时间为30s、温度调至90℃进行8s 的热封[8]。

1.2.2.2 气调包装方法

将猪肉样品放入无菌的包装袋中,按照表1 中气体的组成,采用LQ260Z 气调包装机对样品进行包装,充气时间为75s,封口时间为5 s,真空时间为6.5s,真空度为0.15MPa。

1.2.2.3 空气包装方法

将猪肉样品放入无菌的包装袋中,按照表1 中气体的组成,采用LQ260Z气调包装机对样品进行多种气体的冲入包装,充气时间为85s,封口时间为6 s,真空时间为6.5 s,真空度为0.15 MPa。

1.2.3 指标的测定

1.2.3.1 感官评定

本次实验感官评定由肉类专业人员10 人组评价,分别从生鲜猪肉贮藏的颜色,嫩度和气味等指标进行评定,取各指标平均值。具体评分标准见表2。

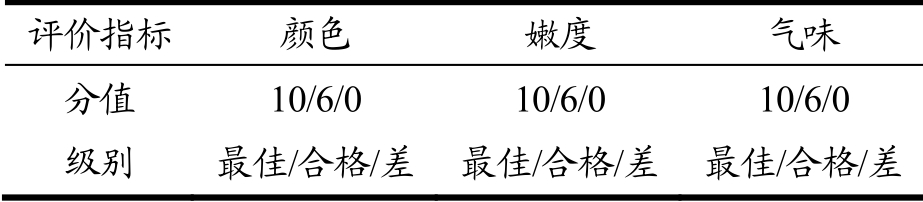

表2感官评价指标

Table 2Sensory evaluation indicators

评价指标 颜色 嫩度 气味 分值 10/6/0 10/6/0 10/6/0 级别 最佳/合格/差最佳/合格/差最佳/合格/差

1.2.3.2 挥发性盐基氮(TVB-N)测量

按照GB/T 5009.44-2003《肉与肉制品卫生标准的分析方法》的方法[9],利用微量扩散方法测定挥发性盐基氮含量,重复测量三次,选取其平均值。

1.2.3.3 pH 值的测定

根据《肉与肉质品的pH 值测定》的相关准则进行测试,主要采用pH 试纸进行测定。该种方式误差仅有0.1,可精确测定猪肉的pH 值。

1.2.3.4 菌落总数

利用经过高温消毒的剪刀将生鲜肉类剪碎,选取25g 将其放入250 mL 的灭菌生理盐水中,并将其搅拌均匀,震荡45min,然后按照10倍递增的方式将其稀释到所需浓度,在不同的稀释度中倾注3 个平板,且重复操作两次。

1.2.3.5 脂肪氧化程度(TBA 值)

将三种包装方式下的生鲜猪肉分别取出一小块,将3 块肉块进行绞碎,分别取碎肉沫10 g,和140 mL的CM液合成,并加入适量NaCl溶液,摇晃均匀后放置3h 后,待其静置分层后,取最下层的脂肪提取液将其进行干燥,提取出脂肪的含量[10]。每千克生鲜猪肉中含有丙二醛的毫克数能够确定TBA 的值。

1.3 统计分析

本文得到数据是通过SPSS19 统计进行分析的,实验数据在经过整理后选取Excel 表格进行统计,采用Origin Pro V 8.6 进行曲线的描绘。

2 结果与分析

2.1 冷链运输中生鲜猪肉感官评价结果

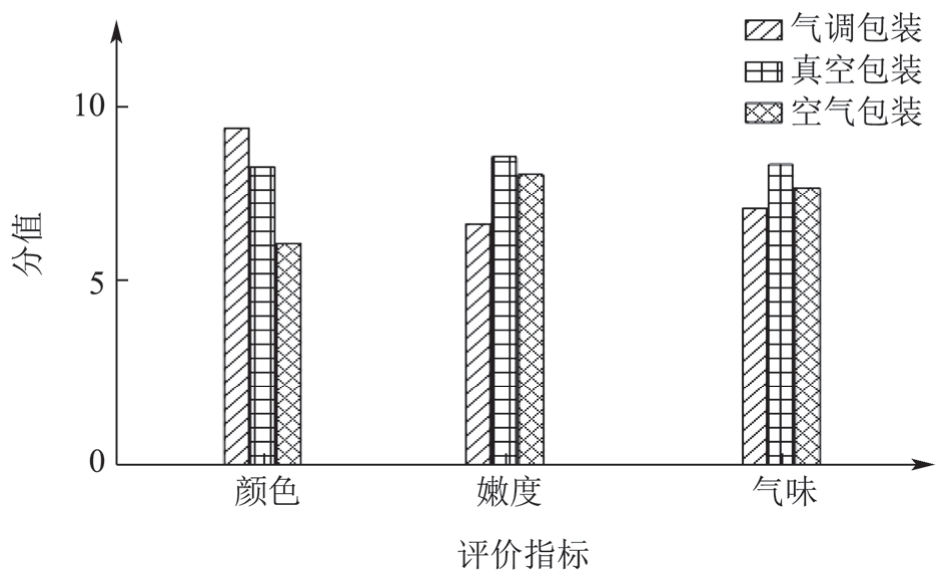

经专业人员通过表2 中对生鲜猪肉三项参数指标评价,最终保质期15d 为生鲜猪肉感官判定的时间。最终结果如图1 所示。

通过图1 可知:冷链运输中不同包装方式下生鲜猪肉的颜色得分分别为:气调包装9分>真空包装8分>空气包装6分;嫩度得分:真空包装8.5分>空气包装8分>气调包装6.5分;气味得分:真空包装8.5分>空气包装8 分>气调包装7.5 分。

图1冷链运输中生鲜猪肉感官评价结果

Fig.1Sensory evaluation results of fresh pork in cold chain transportation

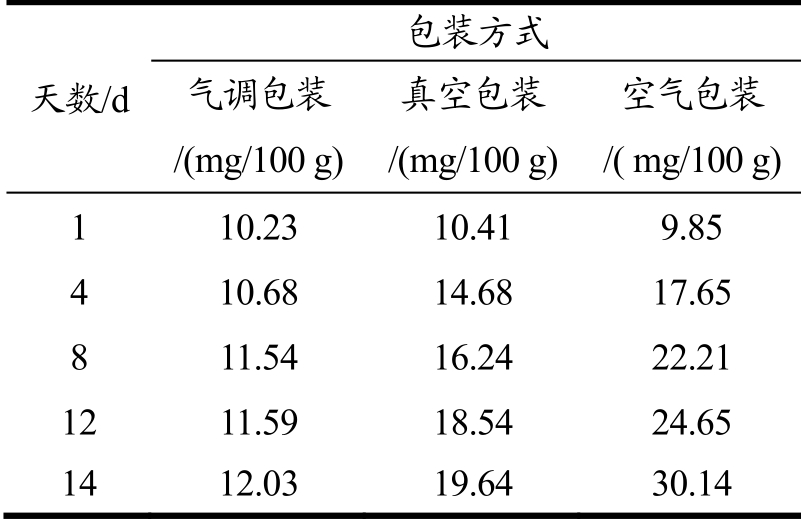

2.2 冷链运输下不同包装方式下生鲜肉类TVB-N 含量测量

TVB-N 是衡量肉类新鲜程度的重要指标,不同包装的生鲜肉类品,需要进行三次测量,通过计算出经过不同贮藏时间的生鲜猪肉样品中所含挥发性盐基氮的含量与标准值进行比较,来判断出生鲜猪肉样品品质的变化程度。其中一级鲜肉指标为挥发性盐基氮(TVB-N)≤15 mg/100 g,二级鲜肉指标为TVB-N≤20 mg/100 g,腐败肉指标为TVB-N>20 mg/100g[11]。实验获取的各包装下挥发性盐基氮(TVB-N)具体含量如下表所示。

表3冷链运输过程中不同包装方式下生鲜猪肉样品的TVB-N 含量

Table 3 TVB-N content of fresh pork samplesin different packaging methods during cold chain transportation

天数/d 包装方式 气调包装 /(mg/100 g) 真空包装 /(mg/100 g) 空气包装 /( mg/100 g) 110.2310.419.85 4 10.68 14.6817.65 811.54 16.24 22.21 12 11.59 18.54 24.65 14 12.0319.64 30.14

通过分析表3 可知,在不同的包装方式设计下,生鲜肉品的TVB-N含量变化不同,其中气调包装在14 d 内的TVB-N 含量始终低于15mg/100 g,其他包装方式均产生了明显的变化,空气包装的数值增长最快。TVB-N 是国标中用于评价肉质鲜度的唯一理化指标,其数值会随着肉类腐败程度的加深而增加,因此用于检测肉质的新鲜程度,TVB-N 值越高肉类腐败越严重[12]。实验可以证明,气调包装的肉质较为新鲜,其他类型的肉质均有腐败现象,空气包装下腐败现象最严重。

2.3 冷链运输中不同包装方式下生鲜肉类pH值测定

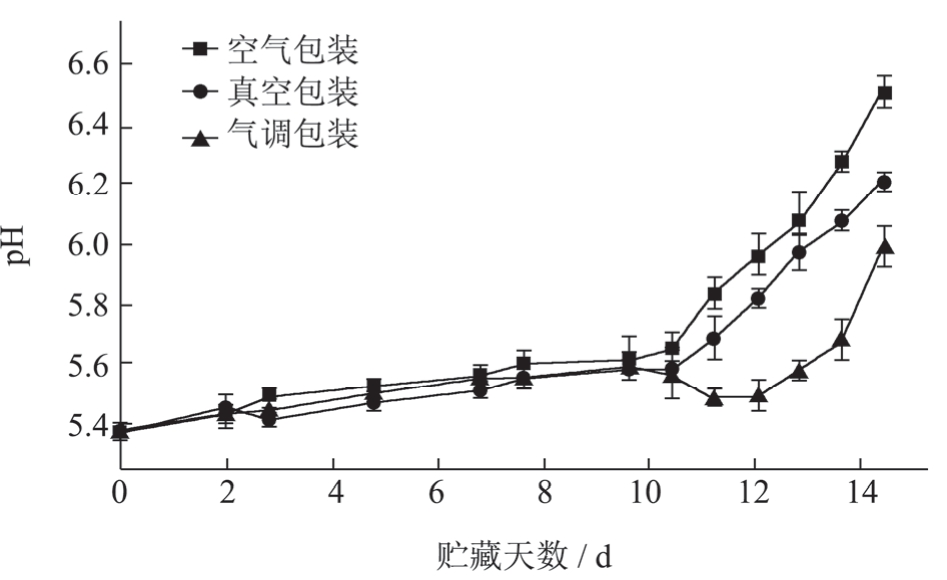

pH 值是食品保鲜中重要的一项指标,在pH 值标准度量中7 被定为中性点,纯水的pH 值为7,酸性物质可在水中释放H,H 值浓度越高,pH 值越低。对于肉类来说pH值一般是在5~7之间肉质较好[13]。在生鲜肉类进行冷链运输的过程中,pH 值会受到肉质本身以及其他微生物的影响,产生一定的变化,能够反映生鲜肉类的详细变化情况,实验选取三种包装方式下3 个样本pH 值的平均值,具体对比结果如图2 所示。

图2 冷链物流过程中不同包装方式下生鲜肉类的pH值变化

Fig.2 Changes of pH value of fresh meat in different packaging modes during cold chain logistics

由图2 可知,随着贮藏时间的变化,各包装方式下的pH 值均有所升高。当贮藏时间为4 d 时,空气包装下的pH 值约为5.5,真空包装下的pH 值约为5.3,气调包装下的pH 值约为5.4;当贮藏时间为12 d 时,空气包装下的pH 值约为5.9,真空包装下的pH 值约为5.7,气调包装下的pH 值约为5.5;其中,采用气调包装方式储存生鲜猪肉的pH 值上升速度低于其他两种包装方式。这是由于其中的气体CO2的存在,影响其pH 值变化的速度。其溶解在生鲜猪肉中,而且其溶解度在低温下有所提高,CO2的溶解也抑制了生鲜猪肉中微生物的正常产生,降低了其分解蛋白质产生的碱性物质的浓度,导致生鲜猪肉的pH值较低。采用其他两种方式包装下进行冷藏后pH值开始明显提高,其中空气包装下的生鲜猪肉升高最为明显。对于肉类来说pH 值一般是在5~7之间肉质较好,故三种包装下的pH 值都可保证生鲜肉质的品质。

2.4 冷链运输中不同包装方式对生鲜肉类菌落数量变化产生的影响

在冷链运输贮藏过程中,不同包装方式下生鲜猪肉的菌落总数变化如图3 所示。

图3冷链运输中生鲜猪肉菌落总数的变化

Fig.3 Changes of total colonies of fresh pork in cold chain transportation

从图3 中可以看出,随着贮藏时间的变化,空气包装下生鲜猪肉的菌落总数逐渐增多,在不同温度贮藏环境下变化速度也有所不同。当贮藏时间为4d 时,空气包装组下的菌落总数约为103CFU/g,真空包装组下的菌落总数约为103CFU/g,气调包装组下菌落总数约为103CFU/g;当贮藏时间为14 d 时,空气包装组下的菌落总数约为105CFU/g,真空包装组下的菌落总数约为104 CFU/g,气调包装组下菌落总数约为103CFU/g;通过对比可以看出气调包装组下菌群数量较为稳定。真空包装下由于无氧环境抑制了部分需氧菌的生长,但之后菌落总数呈现明显上升趋势。气调包装下生鲜猪肉中菌落总数相对较低,其菌落数量呈现下降之后又上升的趋势,但总体增长速率较低。试验结果表明,气调包装能有效抑制生鲜猪肉中菌群数量变化。

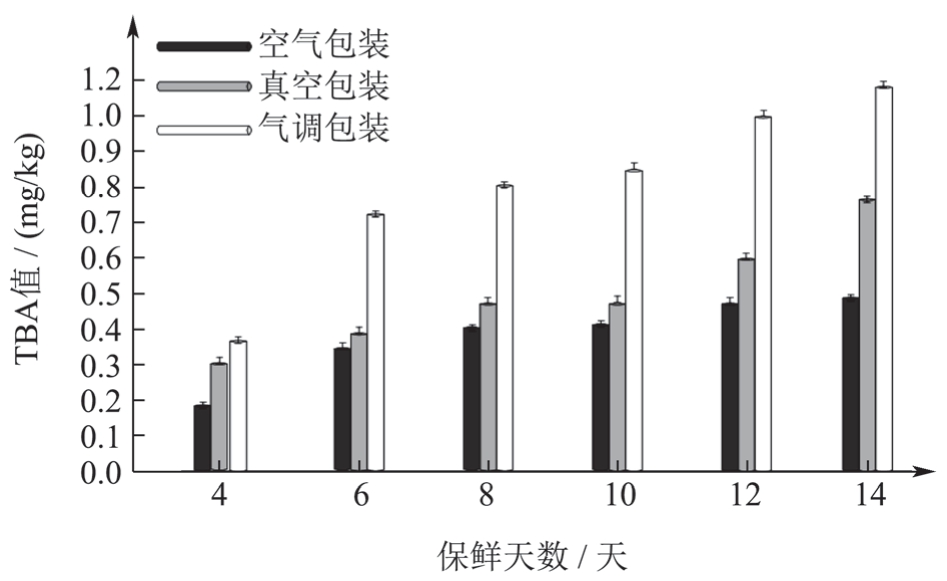

2.5 冷链运输中不同包装方式对脂肪氧化程度(TBA 值)的影响

脂肪氧化在一定程度上会导致肉类产生酸臭味,影响肉类的整体质感。TBA 值是现阶段使用最为广泛评价肉类食品氧化程度的指标[14],在三种不同包装下生鲜猪肉样本TBA 的对比结果如图4 所示。

由图4 可知,生鲜猪肉保鲜天数时间越长,三种包装方式下的TBA 值取值越高。在0~6 d 的时间段内各个包装方式的TBA 值分别为0.31mg/kg、0.36 mg/kg、0.7mg/kg,在8~10 d 的时间段内各个包装方式的TBA 值分别为0.33mg/kg、0.43mg/kg、0.79 mg/kg;随着时间的不断增加,TBA 值的取值开始呈直线上升趋势。在12 d 以后,已经有肉类开始产生酸臭味。TBA 值是用来评价生鲜猪肉食品氧化程度的指标,一般不高于0.5 mg/kg,其数值越高证明油脂酸败程度越严重,自身抗氧化酶活性越低。在整个冷链运输的过程中,真空包装中的TBA 值相对较小,这表明无氧环境在一定程度上能够有效抑制生鲜猪肉的脂肪氧化。

图4 不同包装方式下TBA 取值的对比结果

Fig.4 Comparison results of TBA values under different packaging methods

3 结论

将生鲜猪肉采用真空包装、气调包装、空气包装3种方式进行包装,以感官评分、挥发性盐基氮、pH值、菌落总数以及脂肪氧化TBA 为指标进行测定。实验结果表明,在相同的贮存条件下,冷链运输中气调包装下生鲜猪肉品质最优,菌落总数约为103 CFU/g,在三种包装中菌群变化相对较为稳定,保鲜效果最佳,颜色得分为9 分,在三种包装中色泽最好,真空包装方式下生鲜猪肉的嫩度和气味得分均为8.5分,在三种包装方式中嫩度和气味最好;真空包装方式下生鲜猪肉脂肪氧化值均小于0.5 mg/kg,有效抑制了生鲜猪肉的氧化。

[1]刘浩.生鲜农产品冷链物流的现状及发展对策[J].中国农业资源与区划,2016,37(3):184-186 LIU Hao.Current status and development countermeasures of cold chain logistics of fresh agricultural products [J].Chinese Journal of Agricultural Resources and Regional Planning, 2016,37(3):184-186

[2]潘嘹,卢立新,王军.生鲜食品冷链控温包装设计方法研究[J].食品与生物技术学报,2017,36(5):507-511PAN Liao, LU Li-xin,WANG Jun.Study on design method of cold chain temperature control packaging for fresh foods [J].Journal of Food Science and Biotechnology,2017,36(5):507-511

[3]呼红梅,王彦平,张印,等.不同贮藏温度对真空包装冷鲜肉蛋白质氧化和微生物菌相的影响[J].家畜生态学报,2015,36(12):48-52 HU Hong-mei,WANG Yan-ping,ZHANG Yin,et al.Effect of storage temperature on changesof protein oxidation and microbial community composition in thermal shrinkage vacuum-packed cooled pork [J].Acta Ecologae Animalis Domastici,2015,36(12): 48-52

[4]许立兴,薛晓东,仵轩轩,等.微冻及冰温结合气调包装对羊肉的保鲜效果[J].食品科学,2017,38(3):232-238 XU Li-xing, XUE Xiao-dong,WU Xuan-xuan,et al.Comparative effects of superchilling and ice-temperature combined with modified atmosphere packaging on mutton quality during storage [J].Food Science,2017, 38(3):232-238

[5]任思婕,胡吕霖,沈清,等.不同气体比例气调包装对冷藏微波辣子鸡丁品质的影响[J].食品科学,2018,39(21):252-259 REN Si-jie,HU Lyu-lin,SHEN Qing,et al.Effect of different modified atmospheric conditionson physicochemical properties and volatile flavor compounds of microwaved spicy diced chicken during refrigerated storage [J].Food Science,2018,39(21): 252-259

[6]王婷婷,游金坤,罗瑞,等.不同气调包装条件对金耳贮藏品质的影响[J].中国食用菌,2019,38(1):72-75 WANG Ting-ting, YOU Jin-kun,LUO Rui,et al.Effect of different modified atmosphere packaging conditions on the storage quality of tremella auranlialba [J].Edible Fungi of China,2019,38(1): 72-75

[7]李鹏飞,陈永辉.基于光谱分析的织物色差检测[J].毛纺科技,2018,46(5):67-70 LI Peng-fei,CHEN Yong-hui.Fabric color difference detection based on spectral analysis [J].Wool Textile Journal,2018,46(5):67-70

[8]李迎楠,刘文营,贾晓云,等.杀菌温度对清酱肉色泽和风味品质的影响[J].肉类研究,2017,31(5):33-39 LI Ying-nan,LIU Wen-ying,JIA Xiao-yun,et al.Effect of sterilization temperature on color and flavor properties of pickled sauced meat [J].Meat Research, 2017,31(5):33-39

[9]郭莉娜,于淑颖,王贺,等.Sensititre YeastOne 显色药敏板与微量肉汤稀释法检测阿萨希毛孢子菌体外药物敏感性比较研究[J].中国真菌学杂志,2017,12(4):198-202 GUO Li-na,YU Shu-ying, WANG He,et al.Comparative evaluation of sensititre yeast one colorimetric panel with broth microdilution methods for antifungal susceptibility testing of Trichosporon Asahii isolates [J].Chinese Journal of Mycology, 2017, 12(4):198-202

[10]岳韩笑,雷雯,杜晓宁,等.同位素稀释-气相色谱-串联质谱法测定猪肉中残留的4种β-受体激动剂[J].质谱学报,2018,39(1):61-68 YUE Han-xiao,LEI Wen,DU Xiao-ning,et al.Multi-residue analysis of 4 β-agonists in pork using isotope dilution gas chromatography-tandem mass spectrometry [J].Journal of Chinese Mass Spectrometry Society, 2018, 39(1):61-68

[11]马天兰,王松磊,贺晓光,等.低场NMR 对羊肉贮藏过程中pH 值和TVB-N 的预测及验证[J].核农学报,2017,31(6):1110-1118 MA Tian-lan, WANG Song-lei,HE Xiao-guang,et al.Study on the detection of mutton freshness by LF-NMR relaxation characteristics [J].Journal of Nuclear Agricultural Sciences,2017,31(6):1110-1118

[12]晁晴晴,周贺彩,曹立民,等.HS/SPME-GC/MS法研究大菱鲆和南美白对虾冷藏中的典型TVB-N 组分变化规律[J].食品工业科技,2018,39(20):255-261 CHAO Qing-qing,ZHOU He-cai,CAO Li-min,et al.Dynamic changes of tropical TVB-N components in refrigerated scophthalmus maximus and penaeus vannamei on HS/SPME-GC/MSanalysis [J].Science and Technology of Food Industry,2018,39(20):255-261

[13]陈东杰,李向阳,张玉华,等.不同包装条件下冷却肉品质变化及腐败菌相研究[J].食品工业科技,2017,14(13):287-291,297 CHEN Dong-jie, LI Xiang-yang,ZHANG Yu-hua,et al.Effect of different packaging on the quality and dominant spoilage bacteria of chill pork during storage [J].Science and Technology of Food Industry,2017,14(13):287-291, 297

[14]刘海波,马国远,王磊.不同堆放方式对冻猪肉冷藏效果的影响[J].肉类研究,2017,31(6):35-39 LIU Hai-bo,MA Guo-yuan,WANG Lei.Influence of different piling ways on the temperature distribution in frozen pork during refrigeration storage [J].Meat Research,2017,31(6):35-39