随着生活水平的提高,人们生活方式和对食品的要求发生了变化,在保证食品健康安全的前提下,人们更多地追求食品的方便性以及风味体现。我国是世界上番茄的主产国,由于新疆白天光照充足,日夜温差大,雨水少等特点,有利于番茄更好更快的生长[1],使得新疆成为我国主要的番茄产区。番茄生产、消费中起主导作用的是加工番茄,但目前我国番茄加工发展远落后于其他发达国家,多为简单加工产品-番茄原浆,而在附加值和应用领域更广的番茄调味酱方面研究和产品较少,极大限制了我国番茄精深加工方面的发展。

番茄酱调味是以番茄原浆为主要原料制作的特色调味品,在世界范围内广受欢迎。目前对番茄调味酱研究较多的是其稳定性(体态和营养)和工艺改进(破碎工艺和灭菌方式)等方面,番茄酱属于不均一的两相体系,在长期的贮藏过程中容易发生固液分离现象,通过添加变性淀粉、胶体等辅料,从而提高产品的稳定性,减少在储藏过程中析水等不良现象产生,房文娜[2]、伍颖华[3]等人研究了不同种类的变性淀粉对番茄酱质量指标的影响;另外番茄调味酱原辅料较多,选择较优的工艺也是目前研究的重点,赵文启[4]研究了不同的破碎工艺所得产品的指标有很大差异;既要确保有效杀灭微生物的同时,又最大程度保留营养物质和感官品质,程怡然[5]、纵伟[6]等人研究了超高压灭菌技术在番茄酱中的应用效果明显优于传统加热工艺。番茄调味酱主要以浓缩(原浆)番茄酱为原料,添加或不添加食糖、食盐、食醋或食用冰醋酸、香料和食用增稠剂等辅料经调配、杀菌、灌装而成的复合调味料[7]。由此可见,影响番茄调味酱品质的因素较多。其中番茄原浆在番茄调味酱中占比最大,不仅提供番茄调味酱优良的番茄风味和色泽,还对产品的体态具有重要的影响,因此,番茄原浆质量好坏直接影响着番茄调味酱的品质水平。此外,作为一款迎合大众消费口味的调味品,仅仅添加番茄原浆难以获得满意的番茄调味酱风味,往往需要添加其他风味调节剂,如白糖、食盐、食醋等。而这些原辅料的不仅会单独对番茄调味酱的风味及体外产生影响,组分间还会发生相互作用,从而影响番茄调味酱的品质。因此,为了获得一款满足消费者感官需求的高品质番茄调味酱产品,有必要对番茄调味酱的工艺配方进行优化。

本实验在分析鉴评不同加工工艺对番茄原浆品质影响的基础上,筛选最佳番茄调味酱原料,并通过单因素分析与正交实验,系统研究番茄调味酱的最佳配方方案,以期开发适用于点醮佐餐的高品质番茄调味酱产品,为新型调味品的开发提供依据及参考[8]。

1 材料与方法

1.1 主要材料

番茄原浆(冷破加工、超冷破加工、热破加工、超热破加工)由中粮屯河番茄有限公司提供;番茄沙司(品牌A、品牌B、品牌C、品牌D、品牌E)购于广州沃尔玛超市;白砂糖,南宁糖业;盐,中盐成都盐业公司;酿造食醋,海天;变性淀粉,佛山华昊华丰淀粉厂;以上原辅料均符合GB 2760《食用添加剂使用标准》要求。氢氧化钠、甲醛、盐酸、硫酸铜、亚甲蓝、乙酸锌、冰乙酸、亚铁氰化钾均为分析纯。

1.2 主要仪器

500/0.01电子天平,上海花潮电器有限公司;798 MPTTitrion型全自动电位滴定仪,瑞士万通中国有限公司;BROOKFIELD粘度计(型号:DV-Ⅱ+或DV2T型),广东环凯微生物科技有限公司;pH计,深圳吉顺安科技有限公司;电磁炉,美的集团;烧杯、鉴评碟、勺子等,实验室提供。

1.3 试验处理方法

1.3.1 粘度(稠度指标)测定[9]

将试样倒入250 mL烧杯至200 mL刻度线处,冷却至25.0 ℃±1 ℃,将上述试样置于粘度计正下方,选择相应4号转子在50 r/min下时间2 min。测定完毕后,读取试样粘度测定结果,记录粘度结果保留至整数位并准确记录测定时试样的温度。在重复性条件下获得两次独立测定结果的绝对差值不得超过算术平均值的10%。

1.3.2 总酸测定

总酸测定参照GB/T 5009.39-2003的方法,精确称取5.00 g番茄酱样品,定容至100 mL,吸取20 mL混合液于200 mL烧杯中,加60 mL水,使用全自动电位滴定仪测定样品总酸含量。

1.3.3 还原糖测定

精确取5.00 g研磨后样品,加入50 mL去离子水,然后缓慢加入5 mL乙酸锌溶液和5 mL亚铁氰化钾溶液,置于250 mL容量瓶中,参照GB/T 5009.7-2008食品中还原糖测定方法中直接滴定法,测定样品还原糖含量。

1.3.4 感官评定

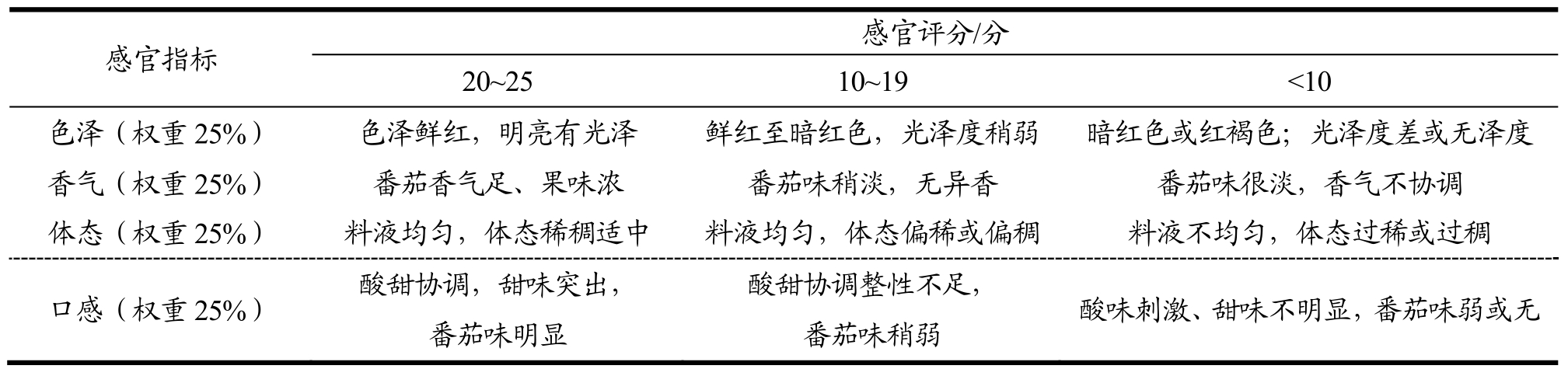

由 10位充分训练的感官评定人员组成的评价小组对样品进行感官评定,主要从色泽、香气、体态、口感四个方面对样品进行打分,以平均分作为产品指标评分,分数越高,产品品质越好。感官评定标准见表1[10]。

表1 测试样品感官标准

Table 1 Sensory criteria of test samples

?

1.3.5 其它理化指标分析与测定

总固形物、番茄红素、总砷(以As计)、铅(Pb)、菌落总数、大肠菌群、致病菌(沙门氏菌、志贺氏菌、金黄色葡萄球菌)参照SB/T 10459-2008《番茄调味酱》进行检测。

2 结果与讨论

2.1 单因素实验分析

2.1.1 番茄原浆对番茄调味酱品质的影响

不同番茄原浆的加工工艺区别在于对破碎番茄的加热条件不同,由于番茄中富含各种食品组分,热处理会影响各组分的物料化学特性,使得番茄物理性质发生变化,从而体现出感官性质的差异。

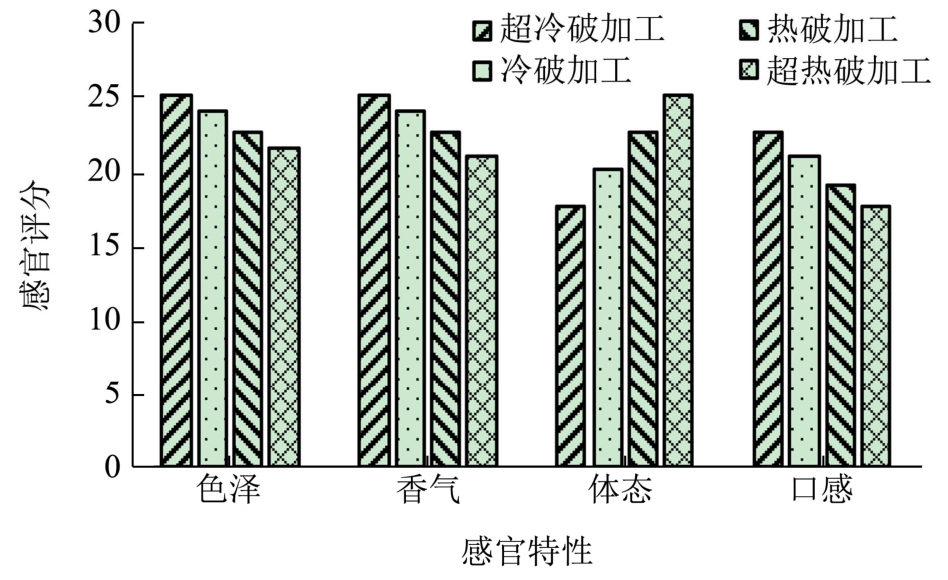

图1 不同加工工艺番茄原浆的感官情况

Fig.1 Sensory status of tomato purees prepared by different processing technologies

由图1可知,不同制备工艺对番茄原浆的感官质量有较大影响,主要表现如下:(1)色泽的影响:番茄红素的存在使得成熟番茄呈现出诱人的红艳。在生产过程中,热处理极易引起番茄红素的降解和异构化,使其颜色变暗。且加热温度越高,番茄红素被破坏越严重,颜色感官越差。(2)香气的影响:加热必然会加速低沸点香气组分的挥发,从而加速番茄特征风味物质的损失,使得番茄原浆的番茄香气变弱,且随着加热问题的提升,番茄特征香气损失越严重;此外,加热还会引致番茄内部各组分(糖、蛋白、多酚等)发生相互作用,产生新的挥发性物质,进一步弱化原番茄香气,甚至产生不愉快的异味,使得番茄原浆的感官质量变差。(3)体态的影响:作为酱状产品,连续均匀的状态是其高品质的表现。提高加热温度会明显提升番茄原浆的粘稠度;且热处理有利于番茄内组分的溶出,并促进各组分融合,使番茄原浆成为一个均匀的整体。(4)口感的影响:加热会加速番茄中氨基酸与糖类的美拉德反应,打破原番茄中滋味组分的平衡,劣化滋味品质;另外,加热还会促使部分挥发性酸损失,进一步改变番茄中甜酸比,使得口感变差,而且加热温度越高,口感变得越差。

综上所述,除体态外,随着加热温度的升高,番茄原浆的品质(色泽、香气、口感)趋势均变差。

不同加工工艺获得的番茄原浆在体态和风味上各具优缺点。在实际产品配方应用中,为了获得最好的产品体现,往往需要采用多种原辅料进行搭配使用。因此,本实验将根据上述质量分析结果分析趋势,设置不同搭配方案进行感官评价,以期获得最佳的原浆番茄酱,结果如表2。

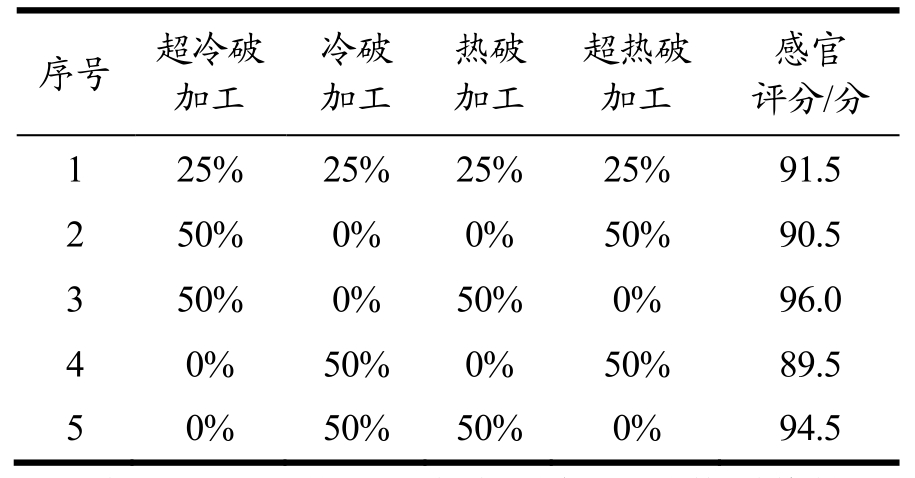

表2 不同搭配方案番茄原浆的感官结果

Table 2 Sensory results of tomato purees from different ketchups

?

由表2可知,搭配了超热破加工番茄原浆的配方得分较低(1#为91.5分,2#为90.5分,4#为89.5分),3#和5#的感官得分较高,尤其是超冷破加工番茄原浆与热破加工番茄原浆各占 50%时获得 96.0的感官评分。因此,将超冷破加工番茄原浆与热破加工番茄原浆按50:50比例混合进行下一步的番茄调味酱配方优化实验。

2.1.2 白砂糖对番茄调味酱品质的影响

番茄调味酱除了以番茄酱原浆为主要原料外,还会添加食糖、食用盐、食醋或食用冰醋酸、香料和食用增稠剂等辅料进行混合调味,以获得风味与外观极佳的调味酱。因此,添加的辅料也会对番茄调味酱风味品质产生影响。

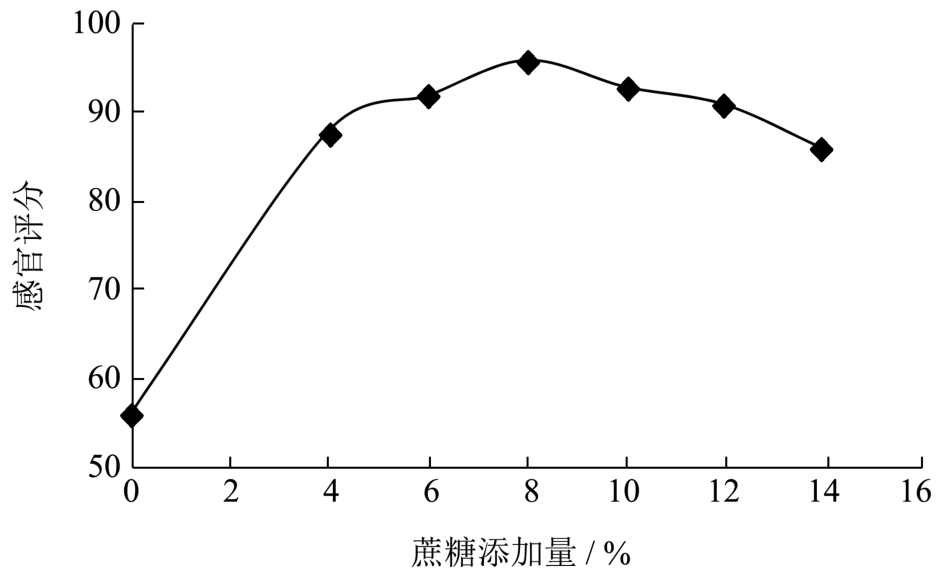

图2 白砂糖添加量对番茄调味酱的感官影响

Fig.2 Sensory effects of white sugar on tomato sauce

白砂糖在食品中除了增加甜味外,还能提升产品的粘稠度,赋予产品厚实的口感。因此,白砂糖的添加将直接影响番茄调味酱的口感和粘稠度,为确定白砂糖的最佳添加量,本实验在预制实验配方的基础上,恒定其他因素情况下,通过调整白砂糖添加量(4%、6%、8%、10%、12%、14%)制作6组番茄调味酱,并对其进行感官评价,结果如图2所示。

由图2可知,当番茄调味酱中未添加白砂糖,其感官评分仅为56分,但加入4%白砂糖,番茄调味酱的风味得分显著提升至88分,说明白砂糖能较好平衡番茄酱中酸甜口感,提升厚实感。且随着白砂糖添加量的增加,番茄调味酱的口感甜度及浓厚性随之增加;但白砂糖添加量升至 8%以上,增加其用量会使得番茄调味酱的口感产生甜腻感觉。

2.1.3 酿造食醋对番茄调味酱品质的影响

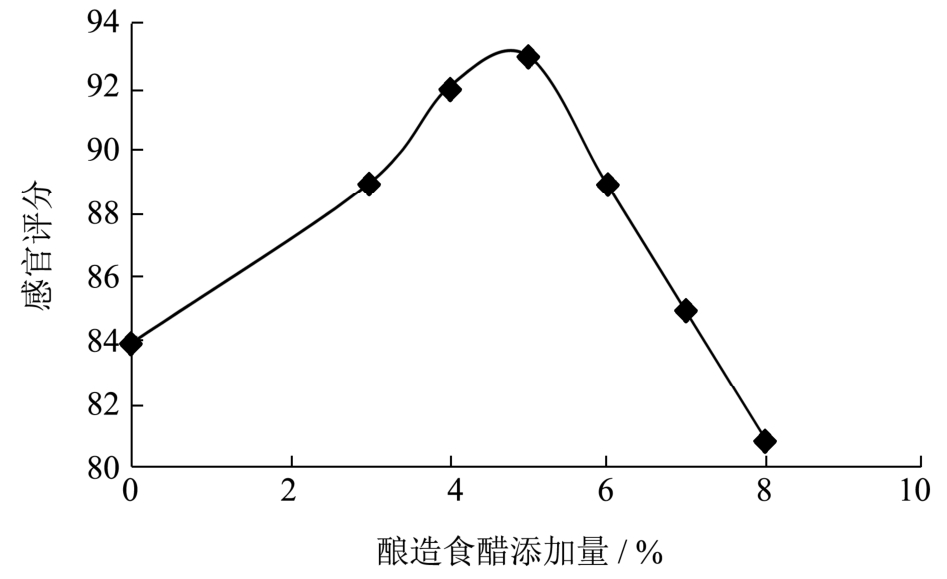

酿造食醋一般作为食品酸度调节剂使用,其添加量会直接影响番茄调味酱的酸感,并影响番茄调味酱的酸甜比,影响整体风味。为确定酿造食醋的最佳添加量,本实验在预制实验配方数据的基础上,恒定其他因素情况下,分别添加3%、4%、5%、6%、7%、8%的酿造食醋制作6组番茄调味酱,并对其进行感官评价,结果如图3所示。

图3 酿造食醋添加量对番茄调味酱感官影响

Fig.3 Sensory effects of vinegar addition on tomato sauce

由图3可知,添加3%的酿造食醋可使未添加食醋的番茄酱感官得分由84分提升至89分,且随着食醋添加量的增加,感官得分进一步提高,并在 5%添加量时获得最高分(93分)。主要是因为添加适量的酿造食醋会使得整体滋味更协调,提升番茄的甜酸感。但当其添加量高于 5%后,继续增加食醋添加量会使得番茄调味酱出现发酸、刺激感强的现象,反而降低感官品质,如当食醋添加量达到 7%,其感官得分反而低于未添加食醋的番茄调味酱。

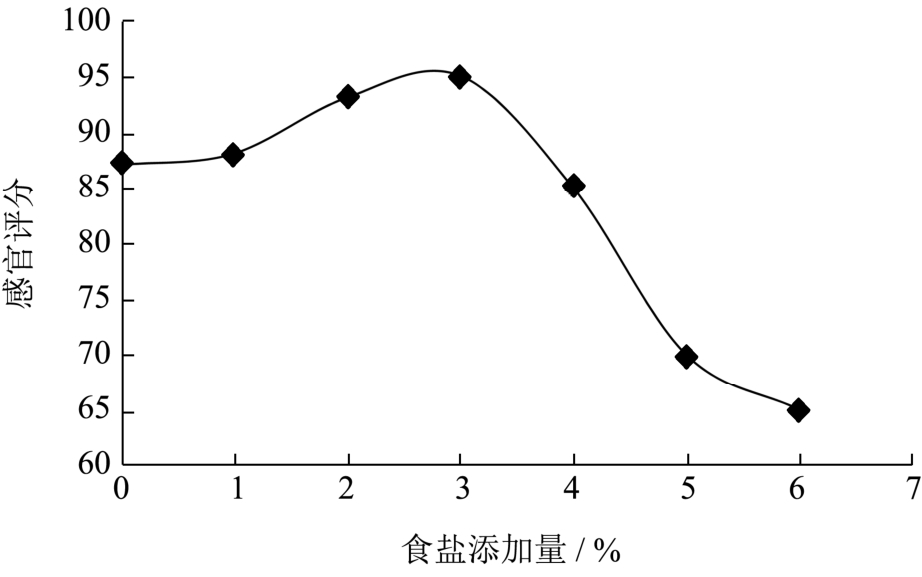

2.1.4 食盐添加量对番茄调味酱感官品质的影响

食盐在食品中主要体现咸味,同时兼具增强甜味和缓解酸味、增强口感浓厚及延长番茄味持续久性的作用。由此可见,食盐添加量将直接影响番茄调味酱的滋味。为确定食盐的最佳添加量,本实验在预制实验配方数据的基础上,恒定其他因素,制作6组番茄调味酱,并对其进行感官评价,具体为分别添加1%、2%、3%、4%、5%、6%的食盐作为实验组[11,12],由

图4 食盐添加量对番茄调味酱感官影响

Fig.4 Sensory effects of salt on tomato sauce

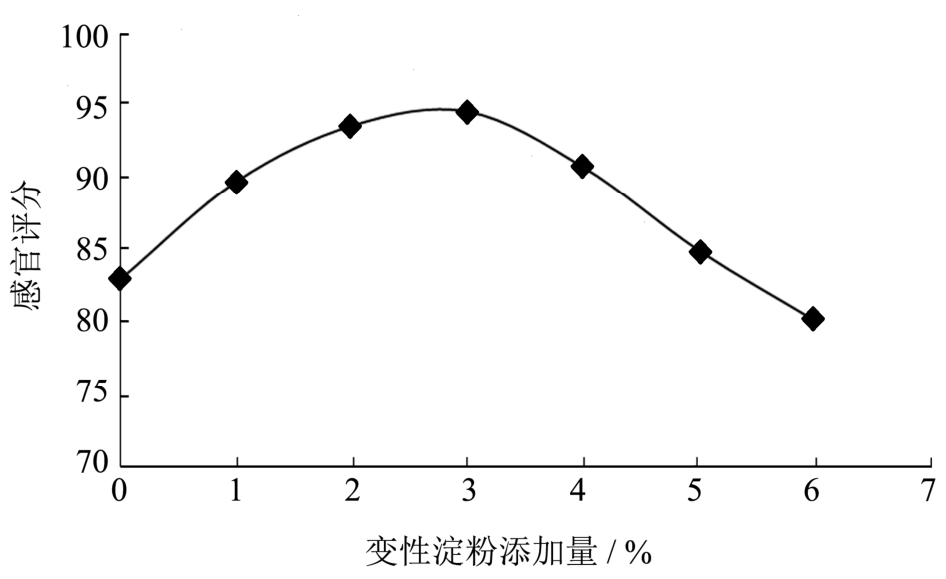

2.1.5 变性淀粉用量对风味番茄酱感官品质的影响

图5 变性淀粉添加量对番茄调味酱感官影响

Fig.5 Sensory effects of modified starch addition on tomato sauce

变性淀粉作为常用调味食品增稠剂,除了能起到增稠作用,还可明显增强食品的口感浓厚度及风味持续久性。变性淀粉的添加量会直接影响番茄调味酱的体态浓稠度,为确定变性淀粉的最佳添加量,本实验在预制实验配方数据的基础上,恒定其他因素制作 6组番茄调味酱,并对其进行感官评价,具体为分别添加1%、2%、3%、4%、5%、6%的变性淀粉作为实验组,由图5可知,添加3%变性淀粉制得的番茄调味酱评分值最高。结合分析及感官鉴评可得:前期随着变性淀粉添加量增加,番茄调味酱的体态越好,体现变性淀粉与果胶混合保水、流畅的协调性作用;但当达到最适宜后,继续添加变性淀粉会使得产品的体态变得更越稠,流动性降低。

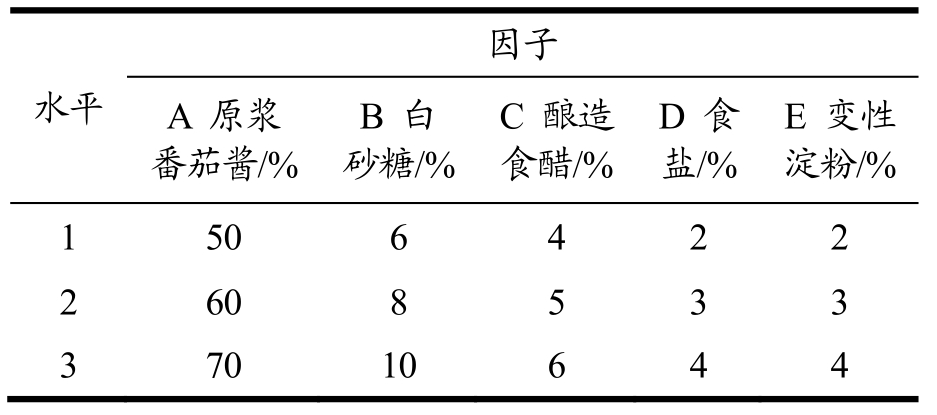

2.2 正交实验分析

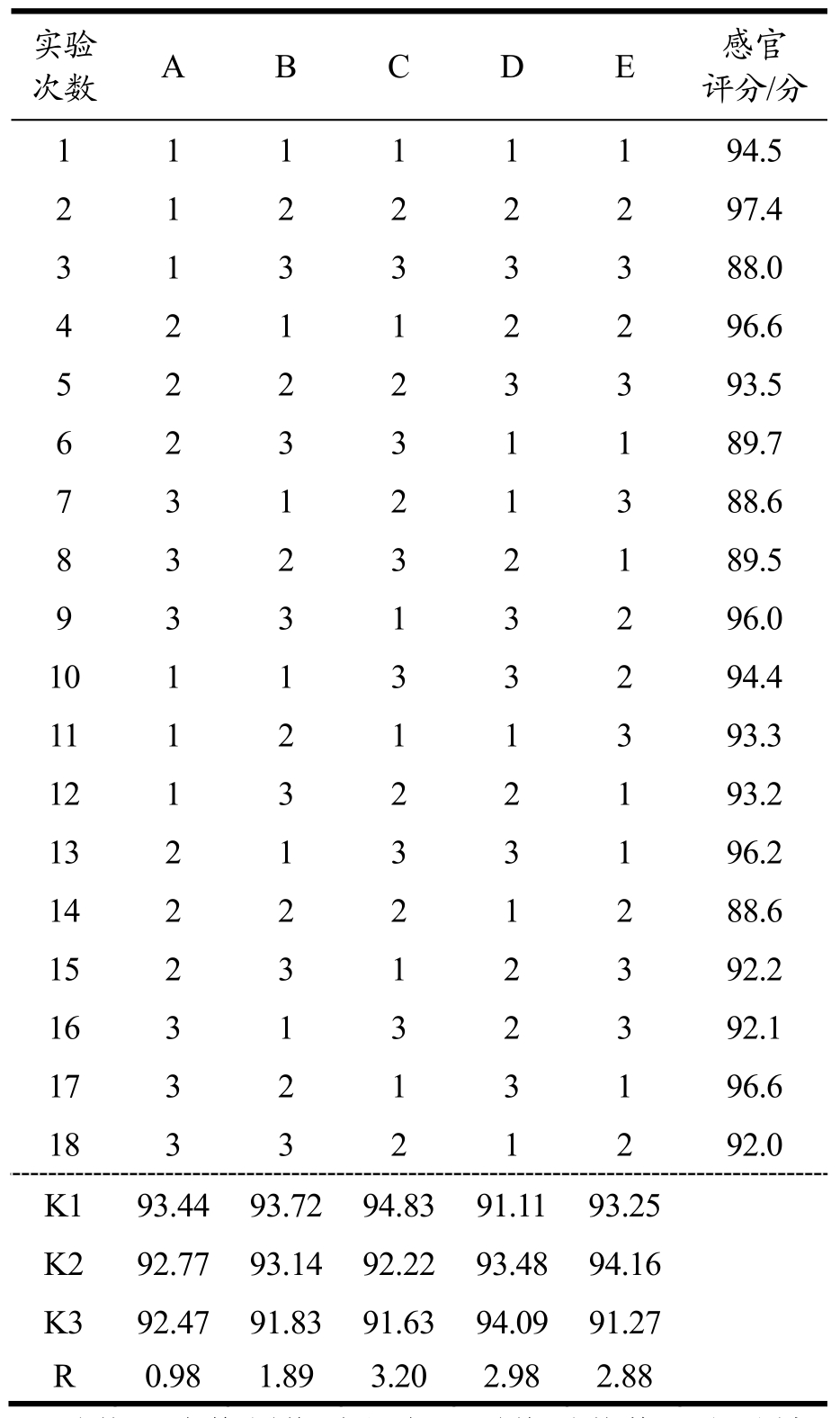

番茄调味酱制作过程中,原浆番茄酱、白砂糖、酿造食醋、食盐、变性淀粉的组成是影响调味番茄酱品质的主要因素,且因素间会相互作用从而进一步影响产品品质,为了更科学合理地确定番茄调味酱的配方,本实验先定上述5个因子中最佳3个参数作水平[13],水平因子见表3,并采用L18(35)正交表进行正交实验,实验结果见表4。

表3 正交试验的因子及水平表

Table 3 Factors and levels of orthogonal test

?

表4 正交实验结果分析表

Table 4 Analysis table of orthogonal experiment results

?

由表4比较R值发现影响番茄调味酱的因素大小依次为RC>RD>RE>RB>RA,即酿造食醋的添加量对番茄调味酱品质影响最大。由表4正交实验结果极差分析可确定番茄调味酱的最佳配方组合为A1B2C2D2 E2,即(超冷破:热破=50%:50%)番茄原浆50%、白砂糖8%、酿造食醋5%、食盐3%、变性淀粉5%,总量 100%计算其余为水的配方组成制作的番茄调味酱感官评分最高,风味达到最佳效果。

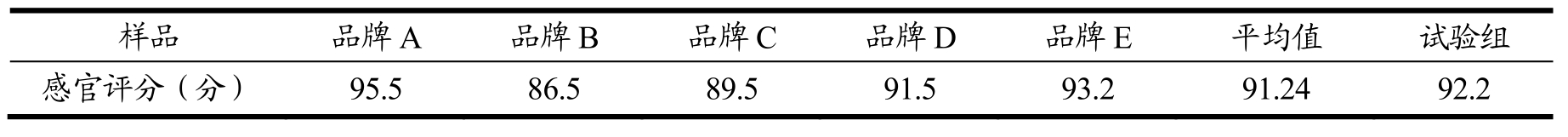

2.3 试验组与市场竞品进行比较分析

为了进一步验证试验组番茄调味酱具有一定市场竞争力,从市场上购买5款同类型产品进行感官鉴评比较。从表5感官评分的分值可得,本试验组制备的番茄调味酱获得92.2的高分,得分大于5款市售品牌样品平均分91.2分;说明采用本实验配方制备的番茄调味酱在感官上具有一定的竞争力,能满足消费者口感要求。

表5 试验组与市售番茄调味酱的感官评定结果

Table 5 Sensory evaluation results between the experimental group and commercial tomato sauces

?

3 结论

以不同加工工艺番茄原浆为原料,添加白砂糖、酿造食醋、食盐、变性淀粉等辅料,通过单因素分析、正交试验优化番茄调味酱产品的配方;调配出具有市场竞争力的番茄调味酱产品,丰富了消费者的口味。番茄调味酱的最优制作工艺为:超冷破原浆番茄酱25 g、热破原浆番酱25 g、白砂糖8 g、酿造食醋5 g、食盐3 g、变性淀粉3 g、水33 g调配混合、杀菌、灌装而成产品。通过与市售5款番茄调味酱感官评价比较,发现本试验组制备的番茄调味酱感官得分最高(92.2分),表明采用本实验配方制备的番茄调味酱在感官上具有一定市场竞争力、能满足消费者口感要求。本文利用了单因素、正交等试验手段剖析了番茄调味酱风味成分影响因素;并通过案例设计等形式,为行业番茄调味酱风味研究及产品开发提供科学参考。

[1] 庞胜群,王祯丽,张润,等.新疆加工番茄产业现状及发展前景[J].中国蔬菜,2005,2:39-41 PANG Sheng-qun, WANG Zhen-li, ZHANG Run, et al.Current situation and development prospect of processing tomato industry in Xinjiang [J]. China Vegetables, 2005, 2:39-41

[2] 房丽娜.不同变性淀粉在番茄酱中作用机理的研究[D].济南:齐鲁工业大学,2016 FANG Li-na. Study of the mechanism of modified starch in ketchup [D]. Jinan: Qilu University of Technology, 2016

[3] 伍颖华,赵力超,刘晓娟,等.颗粒状冷水可溶淀粉在番茄酱中的应用[J].食品研究与开发,2011,32(4):84-87 WU Ying-hua, ZHAO Li-chao, LIU Xiao-juan, et al. The exploit of granular cold-water-soluble starch in tomato sauce[J]. Food Research and Development, 2011, 32(4): 84-87

[4] 赵文启.冷热破工艺对番茄酱贮藏期间品质变化影响的研究[D].石河子:石河子大学,2018 ZHAO Wen-qi. Effects of cold break process and hot break process on quality change of tomato paste during storage. [D].Shihezi: Shihezi University, 2018

[5] 程怡然,赵文婷,孙也婷,等.超高压处理对番茄酱流变学性质的影响[J].食品科技,2018,43(5):83-88 CHENG Yi-ran, ZHAO Wen-ting, SUN Ye-ting, et al. Effects of high hydrostatic pressure on rheological properties of tomato paste [J]. Food Science and Technology, 2018, 43(5):83-88

[6] 纵伟,曹益恒,敬思群,等.超高压对番茄酱中微生物及番茄红素的影响[J].中国调味品,2013,38(7):63-65 ZONG Wei, CAO Yi-heng, JING Si-qun, et al. Effect of ultra high pressure on microbes and lycopene in tomato sauce [J].China Condiment, 2013, 38(7): 63-65

[7] 岳晖,王文亮,邬元娟.番茄食品的开发现状及发展前景[J].中国食物与营养,2007,7:19-20 YUE Hui, WANG Wen-liang, WU Yuan-juan. Development status and prospect of tomato food [J]. Food and Nutrition in China, 2007, 7: 19-20

[8] 周清杰,王雪坤,尹俊伟.我国番茄酱加工业的发展与演进[J].食品科学技术学报,2013,3:64-68 ZHOU Qing-jie, WANG Xue-kun, YIN Jun-wei.Development and evolution of tomato ketchup manufacture industry in China [J]. Journal of Food Science and Technology, 2013, 3: 64-68

[9] 任建辉.不同变性淀粉对蚝油品质的影响[J].生物技术世界,2014,2:49-50 REN Jian-hui. Effect of different modified starch on quality of oyster sauce [J]. Biotech World, 2014, 2: 49-50

[10] 戚晨晨,褚雄燕,陈国辉,等.国内外番茄制品标准对比研究[J].中国标准化,2018,9:101-106 QI Chen-chen, CHU Xiong-yan, CHEN Guo-hui, et al.Comparative study of domestic and international standards on tomato products [J]. China Standardization, 2018, 9:101-106

[11] 孙欢欢.以浓缩番茄酱为基料的系列风味番茄酱的研究[D].石河子:石河子大学,2013 SUN Huan-huan. Studying series flavor tomato sauce of concentrated tomato sauce as the base material [D]. Shihezi:Shihezi University, 2013

[12] 邓瑞君,徐荣雄.变性淀粉在蚝油中的应用比较[J].食品科技,2014,39(9):263-266 DENG Rui-jun, XU Rong-xiong. Compared of application of modified starch in oyster sauce [J]. Food Science and Technology, 2014, 39(9): 263-266

[13] 张园园,王宝刚,冯晓元,等.正交实验优化酸樱桃果汁酶解工艺研究[J].食品工业科技,2012,33(17):190-193 ZHANG Yuan-yuan, WANG Bao-gang, FENG Xiao-yuan, et al. Study on optimization of enzymatic hydrolysis of sour cherry juice by orthogonal test [J]. Science and Technology of Food Industry, 2012, 33(17): 190-193